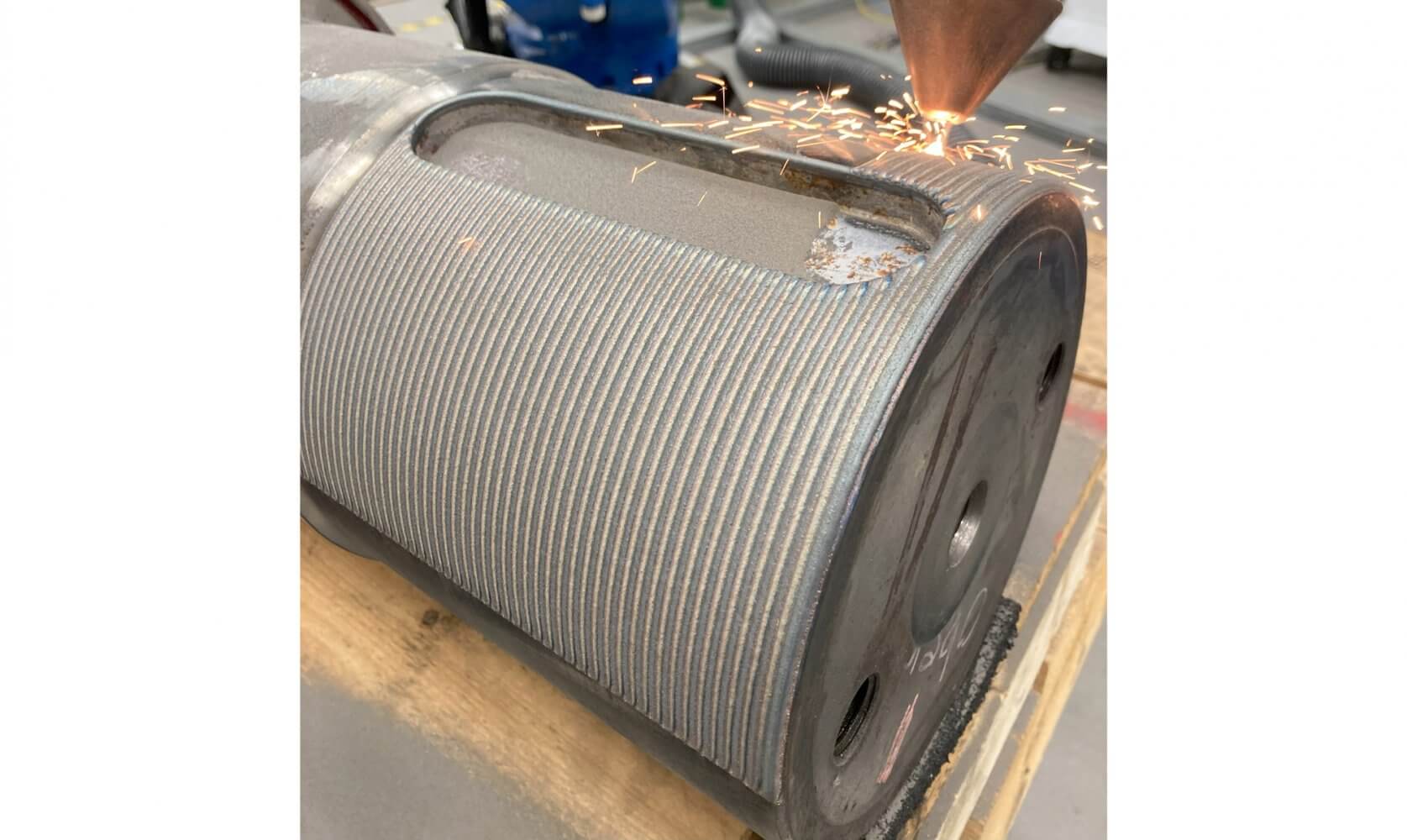

Durch langjährigen Einsatz waren an einem Lagersitz und den Flächen einer Welle Beschädigungen entstanden. Der Kunde nahm mit uns Kontakt auf, um die Möglichkeiten, Kosten und Lieferzeit einer Reparatur mit unserer Laserschweißtechnik zu besprechen und zu prüfen.

Die Entscheidung fiel sehr schnell zu Gunsten der Reparatur mittels Laser-Pulverauftragschweißen aus, da die Alternative einer neuen Welle deutlich teurer und mit langen Lieferzeiten verbunden wäre. Das ausgewählte Schweißverfahren überzeugt den Kunden durch eine hohe Konturtreue der aufgetragenen Schicht und dadurch geringe Nachbearbeitung sowie einen geringen Wärmeeintrag in die Welle. Außerdem ist die aufgetragene Schicht mit dem Grundwerkstoff metallurgisch verbunden.

Der Kunde hatte uns gebeten, die Oberflächeneigenschaften an den beschädigten Bereichen gegen-über denen des Originalzustands zu verbessern, um die Standzeit der Welle in Zukunft zu erhöhen.

Da die Welle so schnell wie möglich wieder eingesetzt werden sollte, war Schnelligkeit gefragt.

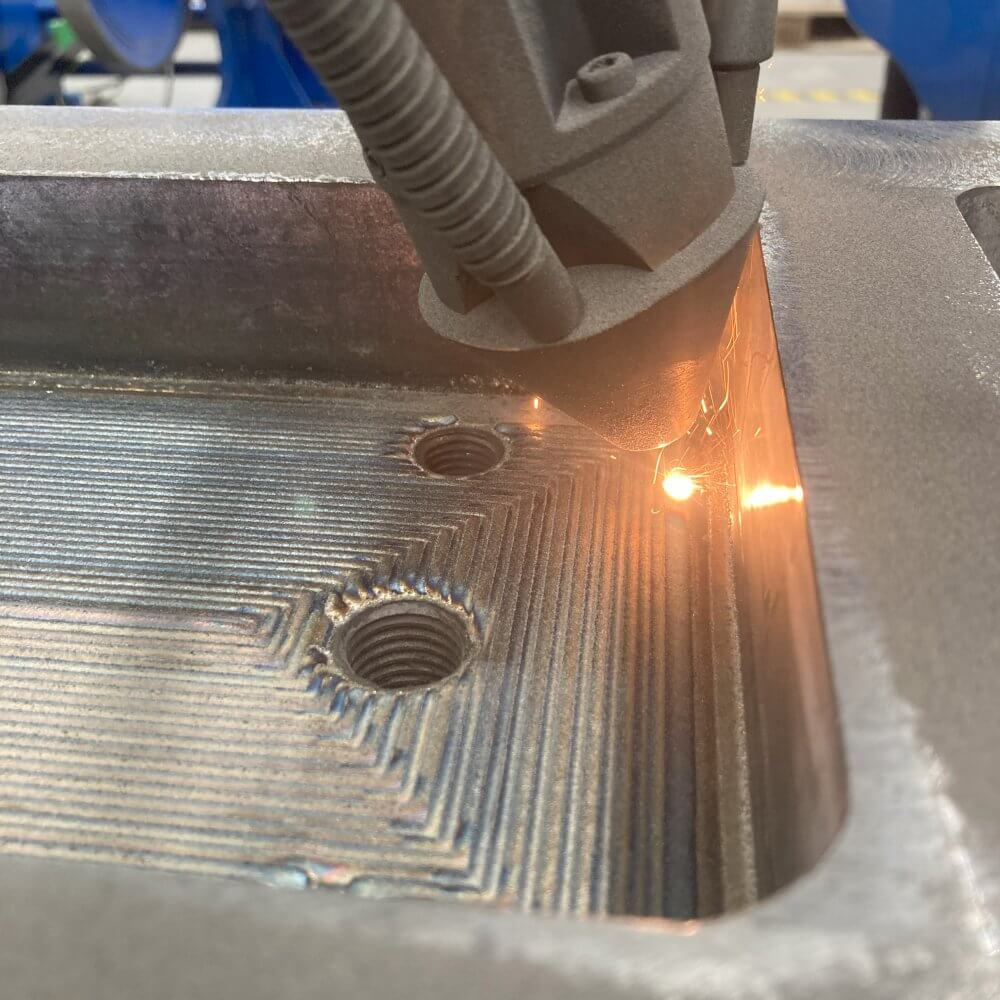

Um eine möglichst saubere Oberfläche zu erhalten, wurden zuerst der beschädigte Lagersitz und die Flächen des Bauteils von uns mechanisch vorbearbeitet.

Mithilfe unserer optischen 3D-Messtechnik erfassten wir anschließend den Ausgangszustand der Welle. Basierend auf den gemessenen Positionen konnten wir die Laserbearbeitung zunächst programmieren und dann simulieren.