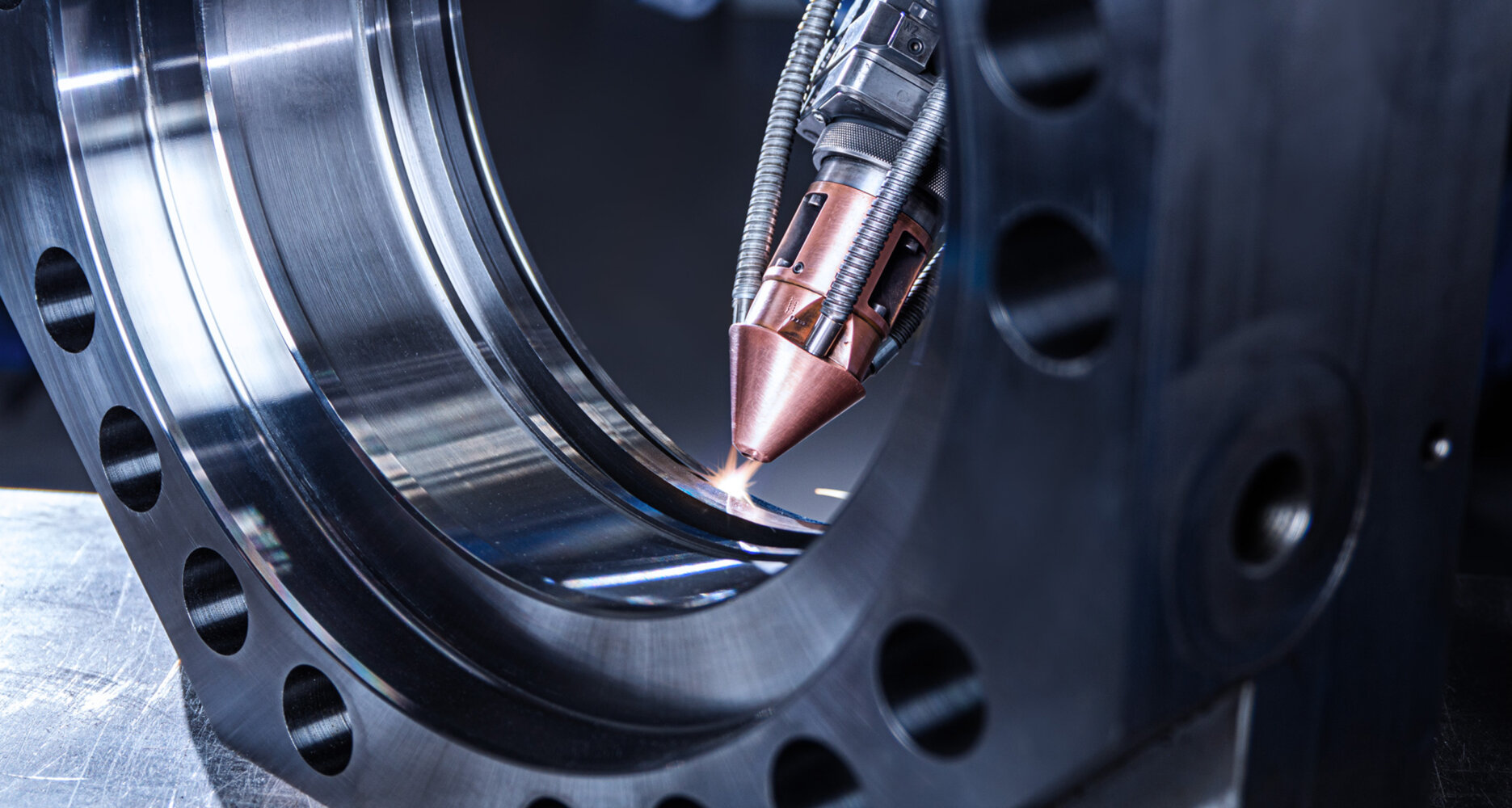

Das Laser-Präzisionsschweißen repräsentiert die Spitze der Schweißtechnologie, indem es die kontrollierte Energie des gepulsten Laserstrahls nutzt, um äußerst präzise und saubere Schweißverbindungen zwischen metallischen Werkstoffen zu realisieren. Diese Technik, die sowohl mit als auch ohne Zusatzwerkstoff eingesetzt werden kann, ermöglicht eine beispiellose Präzision und Qualität der Schweißnähte und bietet damit eine ideale Lösung für anspruchsvolle Anwendungen in verschiedenen Industriebereichen.

Anwendungsbereiche und Methodik des Laser-Präzisionsschweißens

Das Laser-Präzisionsschweißen findet breite Anwendung bei der Reparatur von Werkzeugelementen oder der Funktionalisierung von Oberflächen durch einen Materialauftrag sowie beim Verbindungsschweißen, wo höchste Genauigkeit und Sauberkeit der Schweißnaht gefordert sind. Durch die Möglichkeit, den Schweißdraht aus einer Vielzahl von Metallen und Legierungen auszuwählen, lässt sich der Prozess flexibel an die spezifischen Anforderungen des Bauteils und des Einsatzgebietes anpassen.

Vorteile in der Praxis

- Feinste Schweißnähte: Die Technologie ermöglicht die Herstellung sehr feiner und präziser Schweißnähte, die eine außerordentliche Qualität und Optik gewährleisten.

- Minimaler Nachbearbeitungsaufwand: Aufgrund der Präzision des Verfahrens ist oft wenig bis gar keine Nachbearbeitung der Schweißnähte erforderlich, was Zeit und Kosten spart.

- Kein Verzug durch geringen Wärmeeintrag: Der minimale Wärmeeintrag in die Umgebung der Schweißstelle verhindert Materialverzug, was insbesondere bei präzisen Bauteilen und feinen Mechanismen wichtig ist.

- Hohe mechanische Festigkeit: Die hohe mechanische Festigkeit wird durch die metallurgische Verbindung beim Laserschweißen erreicht, was die Qualität der Bauteile erhöht.

- Vakuumdichte Verbindungen: Das Verfahren ermöglicht die Herstellung vakuumdichter Schweißverbindungen, die für Anwendungen in der Luft- und Raumfahrt sowie in der Vakuumtechnik essenziell sind.

- Vielfalt an schweißbaren Werkstoffen: Eine breite Palette an Metallen und Legierungen kann effektiv lasergeschweißt werden, was eine große Flexibilität in der Anwendung ermöglicht.

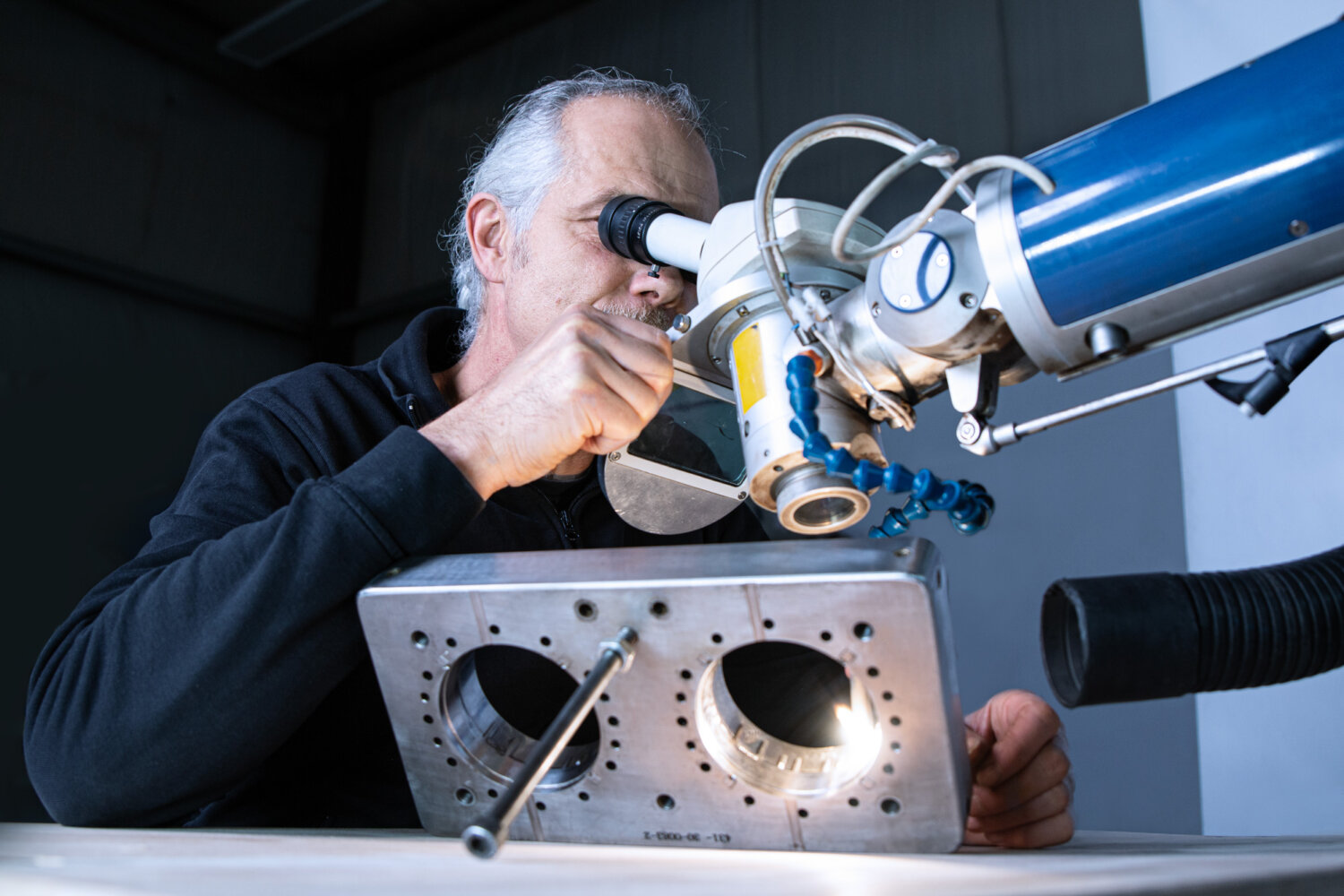

- Zugang zu schwer erreichbaren Stellen: Die Präzision und Kontrolle der gepulsten Laserenergie ermöglicht das Laserschweißen an schwer zugänglichen Stellen, was die Möglichkeiten in der Konstruktion und Reparatur erweitert.

Einsatzspektrum und Innovation

Von der Mikromechanik über die Medizintechnik bis hin zum Maschinenbau – das Laser-Präzisionsschweißen eröffnet neue Horizonte in der Fertigungstechnik. Es ermöglicht die Herstellung und Reparatur von Bauteilen, die höchsten Anforderungen an Präzision, Festigkeit und Ästhetik gerecht werden müssen. Durch die Weiterentwicklung dieser Technologie und die stetige Verbesserung der Prozesseffizienz bietet das Laser-Präzisionsschweißen Unternehmen einen entscheidenden Wettbewerbsvorteil.

Fazit

Das Laser-Präzisionsschweißen steht für eine innovative Schweißtechnologie, die Präzision, Effizienz und Vielseitigkeit in den Mittelpunkt stellt. Es ermöglicht eine neue Dimension der Qualität und Zuverlässigkeit bei der Verarbeitung metallischer Werkstoffe und eröffnet vielfältige Möglichkeiten für anspruchsvolle industrielle Anwendungen.

- Vorteile im Überblick

- Metallurgische Verbindung von Schicht- und Grundmaterial

- Hohe Konturentreue – dadurch kaum Nachbearbeitung erforderlich

- Komplexe Oberflächen-Geometrien möglich

- Geringer Wärmeeintrag – dadurch kaum Verzug

- Verschiedene Zusatzwerkstoffe können verwendet werden