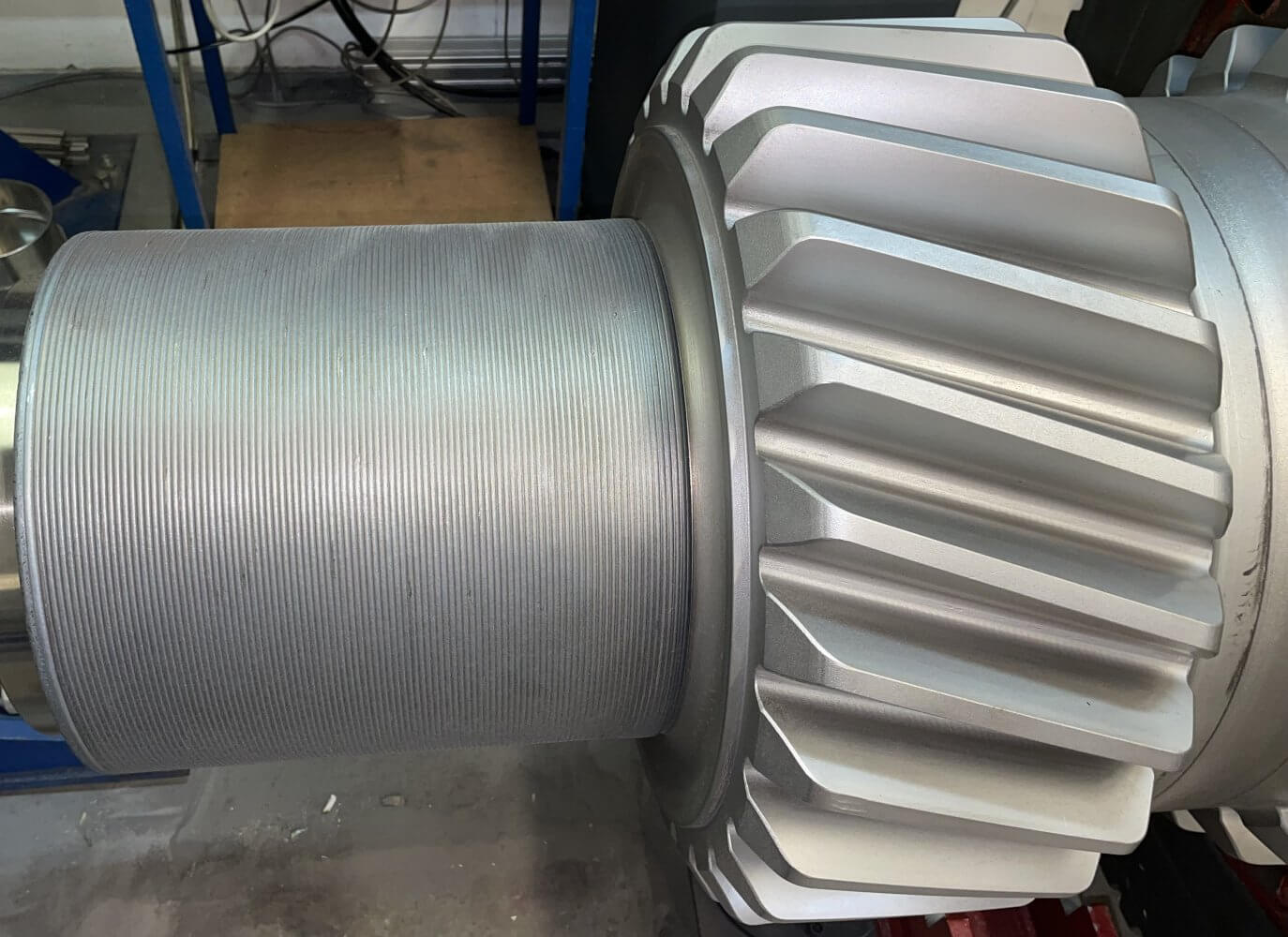

In unserer täglichen Praxis werden wir immer wieder mit komplexen industriellen Herausforderungen konfrontiert. Eine davon war die Instandsetzung eines großen Zahnrades, dessen Wellenzapfen im Bereich des Lagersitzes beschädigt war. Mit seinen beeindruckenden Abmessungen von 1550 x 1400 mm und einem Gewicht von 5.600 kg war dieses Bauteil besonders anspruchsvoll.

Aufgrund der hohen Kosten und der langen Lieferzeiten bei einer Neuanschaffung entschied sich der Kunde für eine Reparatur des Zahnrades.

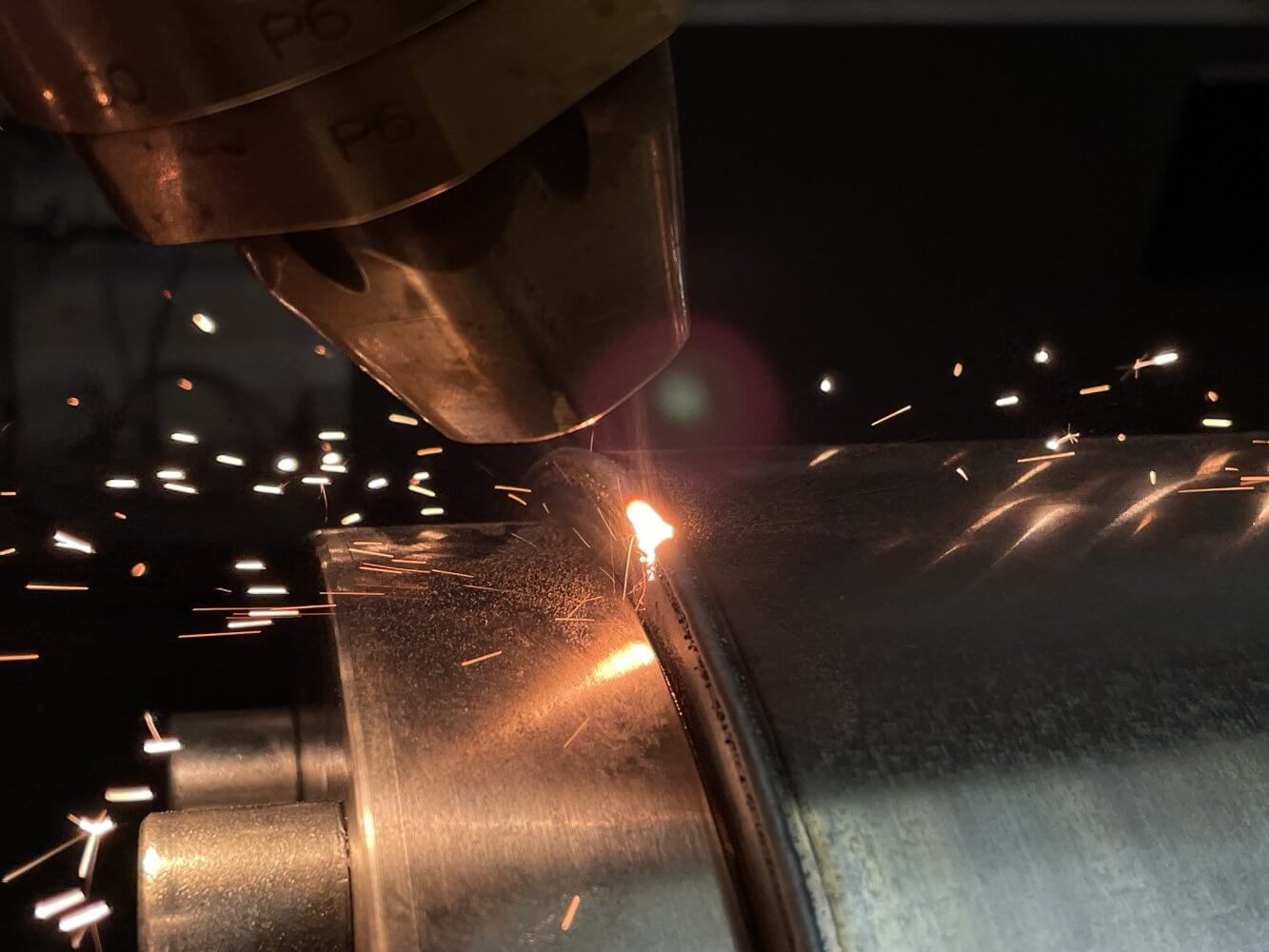

Die Wahl fiel auf das Laser-Pulver-Auftragschweißen, ein Verfahren, das sich aufgrund seiner hohen Auftragsrate und Flexibilität bei gleichzeitig sehr geringem Wärmeeintrag besonders für die Reparatur großer Bauteile eignet. Der Kunde lieferte uns das Zahnrad, dessen beschädigter Wellenzapfen auf einen Durchmesser von 294 mm vorbearbeitet wurde. Wir verwendeten einen hochlegierten Zusatzwerkstoff, der über die Eigenschaften des Grundmaterials hinausging und trugen eine 14 mm starke Schicht auf. Diese Methode erwies sich nicht nur als zeiteffizienter im Vergleich zur Neuanfertigung, sondern war auch ressourcenschonender und deutlich kostengünstiger.

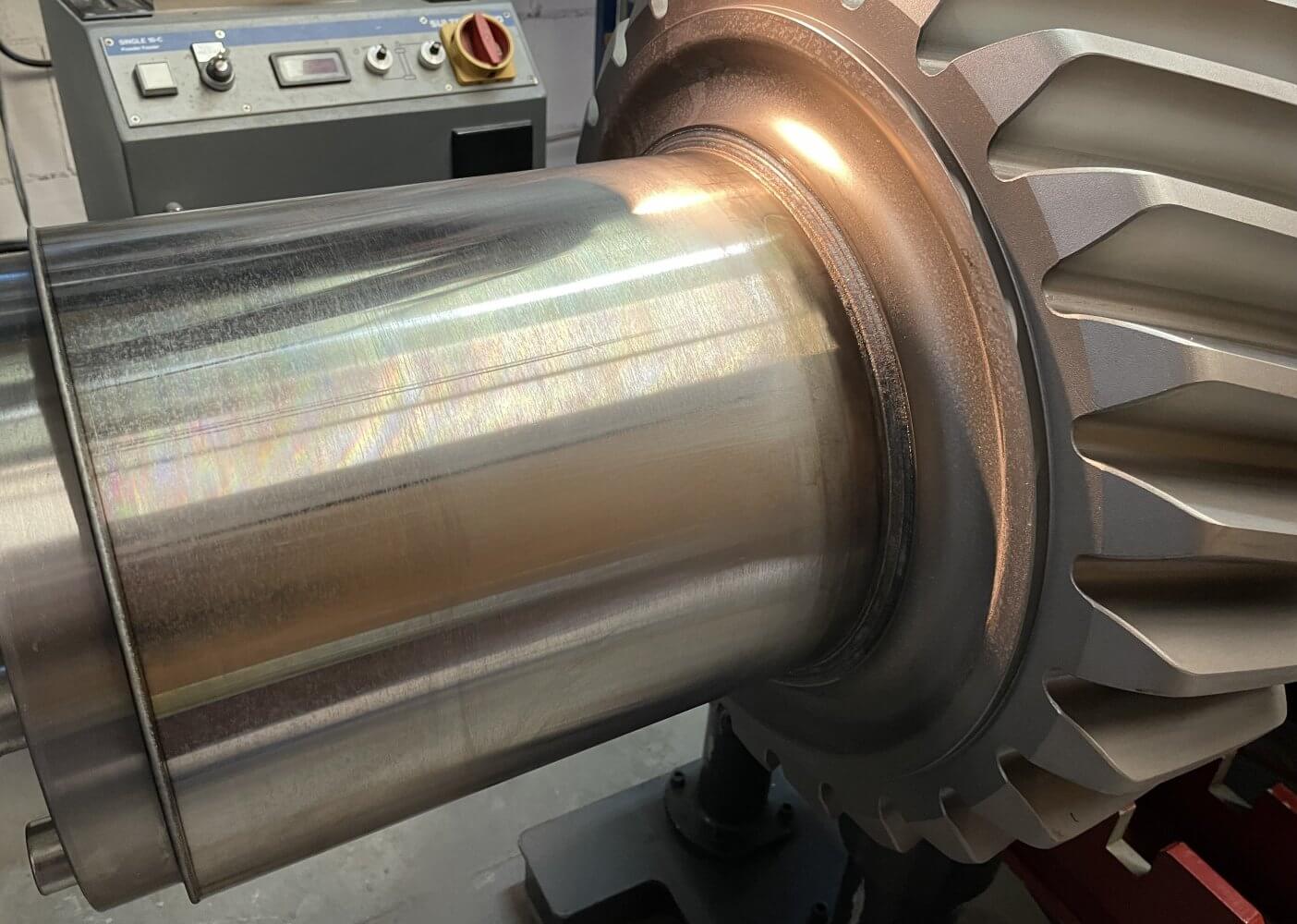

Dank unserer langjährigen und umfassenden Erfahrung war der mehrlagige Materialauftrag für uns kein Problem. Beim Schweißen achteten wir besonders auf kritische Bereiche wie Kerben und Kanten, die wir mit geringerer Laserleistung bearbeiteten. Wir erreichten einen absolut gleichmäßigen Materialauftrag, wodurch bei der späteren Nachbearbeitung erneut Zeit und Kosten eingespart werden konnten. Nachdem wir den gesamten Wellenzapfen mehrlagig geschweißt hatten, hatte dieser einen Durchmesser von 322 mm. Der Kunde konnte ihn anschließend auf den gewünschten Durchmesser von 320 mm nachbearbeiten.

Unser Ansatz hatte viele Vorteile: Die Reparatur konnte wesentlich schneller durchgeführt werden, als dies bei einer Neuanfertigung der Fall gewesen wäre. Die aufgetragene Schicht ist metallurgisch mit dem Grundwerkstoff verbunden, gewährleistet ein homogenes Gefüge und eine hochwertigere Oberfläche mit verbesserter Qualität und Lebensdauer der „neuen“ Oberfläche.

Dieser Fall zeigt sehr schön, wie wir mit unserer Expertise im Laserschweißen maßgeschneiderte und effiziente Lösungen für komplexe Herausforderungen anbieten. Unser Ansatz beweist, dass moderne Technologien nicht nur die Leistungsfähigkeit und Langlebigkeit von Industriekomponenten verbessern, sondern auch ökologisch und ökonomisch vorteilhaft sind.